|

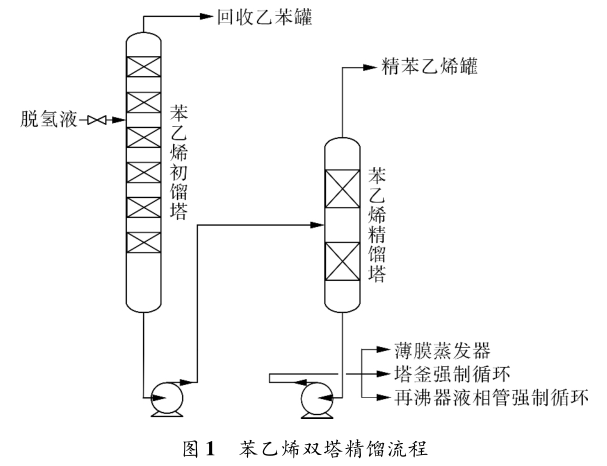

苯乙烯产品中聚合物含量超标的原因分析及对策时间:2018-01-04 一、简介 苯乙烯精制过程采用双塔精馏的工艺流程,即脱氢液(苯乙烯质量分数约为 60%),进入苯乙烯初馏塔进行分馏后,塔釜物料(苯乙烯质量分数为 99. 8%)进入苯乙烯精馏塔进行精制。的苯乙烯精馏塔是减压孔板波纹规整填料塔,分布器采用重力槽式液体分布器,塔釜温度控制在85 ℃左右,具体流程如图 1 所示。

二、原因分析 1、阻聚剂含量 苯乙烯精馏过程中的温度为85~117℃,属于苯乙烯单体发生自由基聚合反应速率较高的温度范围。为防止苯乙烯聚合,必须向系统内部加入阻聚剂(相当于终止剂),阻聚剂快速捕捉自由基形成稳定的分子,进而抑制或减缓苯乙烯的聚合速率。通过对苯乙烯初馏塔塔釜阻聚剂含量和聚合物含量分析发现,当苯乙烯初馏塔塔釜阻聚剂含量低于 850μg/g时,聚合物含量高于6000μg/g,此物料进入苯乙烯精馏塔会造成苯乙烯产品中聚合物含量的波动。苯乙烯初馏塔塔釜阻聚剂含量和聚合物含量的关系如图 2所示。

因此,要严格控制苯乙烯初馏塔塔釜的阻聚剂含量不低于850μg/g。将精苯乙烯塔加料中的聚合物含量控制在 6000μg/g 以下,即可降低进入精苯乙烯塔内的聚合物含量。 2、填料分离效率 在长期使用过程中,苯乙烯精馏塔填料中的铁锈、聚合物等杂质逐渐将填料的孔板和波纹堵塞,导致该塔填料压差从3kPa 上升到 7.8kPa, 每层填料传质效率逐步下降,导致整个塔的分离效率下降。而塔的填料高度并没有增加,塔的分离效率不够,所以塔顶产品中的聚合物含量发生超标。同时,该塔填料压差已超出工艺允许的最大压差(填料压差小于5kPa),长期在较高压差下操作,易发生液泛,也会造成塔顶苯乙烯中聚合物含量超标。 3、分布器分布性能 作为减压填料塔,苯乙烯精馏塔的加料分布器和回流液体分布器均采用重力槽式液体分布器。液体进入重力槽式液体分布器的一级分布槽内部,靠静压能从一级分布槽底部的栅格外侧壁圆孔压入二级分布槽内,并靠自身重力从二级分布槽侧壁的圆孔流至填料上,进行汽液相传质传热。 苯乙烯精馏塔塔加料中含有聚合物、催化剂粉尘颗粒及铁锈。虽然将加料过滤器的数目由20增加到40,但依然有杂质进入到重力式槽式液体分布器。造成一级分布槽内栅格侧壁圆孔被堵塞,二级分布槽内和填料表面无液体,提馏段填料层上液体分布不均匀。而上升气体从填料层液体分布较少的地方上升到塔顶,无法与填料上的液体充分传质,最终导致塔顶产品中聚合物含量超出10μg/g 质量控制指标。 三、应对措施 1、提高初馏塔塔釜阻聚剂含量 将苯乙烯精馏塔塔釜高阻聚剂含量的残液(作为副产物处理,阻聚剂质量分数为9.6%)一部分循环至苯乙烯初馏塔第2层填料上部,循环量为80~120 kg/h,改造流程如图 3 所示。

改造后,苯乙烯初馏塔塔釜阻聚剂含量由700μg/g提高至900μg/g以上,苯乙烯初馏塔塔釜聚合物含量相应地由大约6500μg/g下降到5000μg/g 以下。由于苯乙烯精馏塔釜的阻聚剂的质量分数从7%提高至9%,塔釜的聚合物的质量分数由大约45%下降至37%以下。由于苯乙烯精馏塔加料和塔釜中聚合物的质量分数下降,塔的分离要求降低,减少了阻聚剂的消耗。 2、更换填料 由于填料分离效率下降,在检修过程中将精苯乙烯塔填料全部更新为 250Y波纹规整填料。为保证苯乙烯精馏塔的分离效率,提高操作弹性,在理论计算的基础上,精馏段和提馏段分别增加了4层和5层填料,填料高度相应增加了864mm,1086mm。改造后,塔的填料压差为2.5kPa,塔顶苯乙烯产品中聚合物含量控制在3μg/g以下,苯乙烯质量达到优级品的质量标准。 3、改善分布器分布性能 增设锯齿形溢流槽 在一级分布器中增设锯齿形溢流槽,使催化剂粉尘沉积在溢流槽底部(具有较大储存空间),避免直接流入一级分布器,防止了溢流孔堵塞。增加开孔高度 根据以往堵塞情况,底部沉积物高度一般为20~25mm,而原设计未考虑介质中杂质的沉积情况,侧面开孔高度为20mm。因此,在新的分布器中将侧面开孔高度增加至33 mm,有效防止杂质沉积而引起的溢流孔堵塞,也解决了流体对排液孔冲击形成的液流扰动。 专业的您是否有更好的建议,请下方留言,非常感谢您的分享!有任何问题请联系首页QQ。 |